Aujourd’hui, l’impression 3D et l’intelligence artificielle sont les deux sujets les plus importants concernant les nouvelles technologies et plus particulièrement dans les différents secteurs industriels. Que l’on parle de l’une ou de l’autre technologie, nous sommes tous d’accord pour dire qu’elles sont, toutes les deux, en constante évolution et que les améliorations techniques ne cessent d’accroître pour donner de nouvelles possibilités de performances incroyable.

Qu’est-ce que l’intelligence artificielle (IA) ?

L’intelligence artificielle est présente dans notre quotidien quasiment partout. Que ce soit sur les moteurs de recherches ou encore simplement pour déverrouiller son téléphone mais aussi les assistants vocaux et plus encore. Cette technologie fonctionne principalement grâce à des réseaux de neurones. Une IA peut donc apprendre des processus, s’entraîner et jouer de ses différents essais pour apprendre et se corriger elle-même afin d’optimiser le processus initial. Ce qui permettrait une réelle avancée technologique pour les imprimantes 3D.

Un point sur l’impression 3D

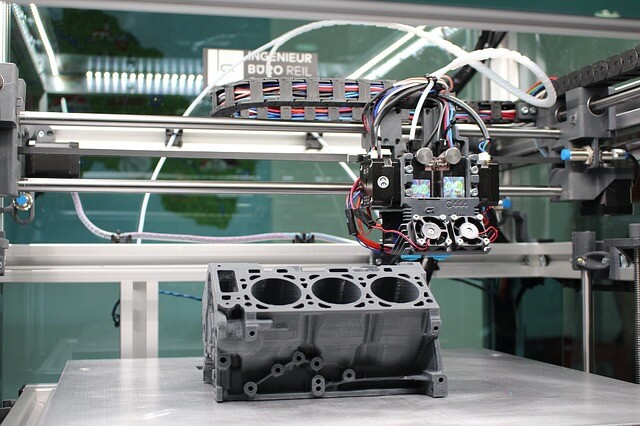

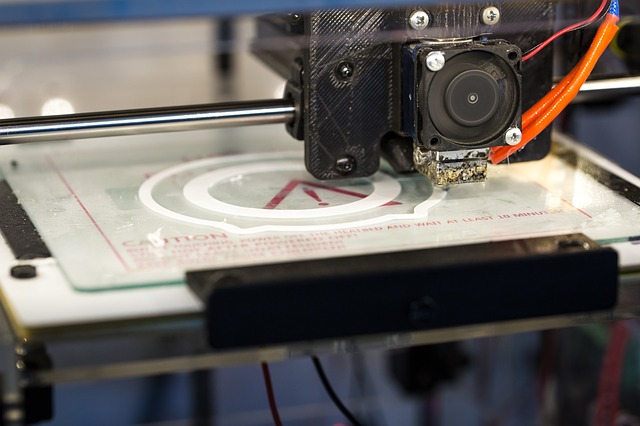

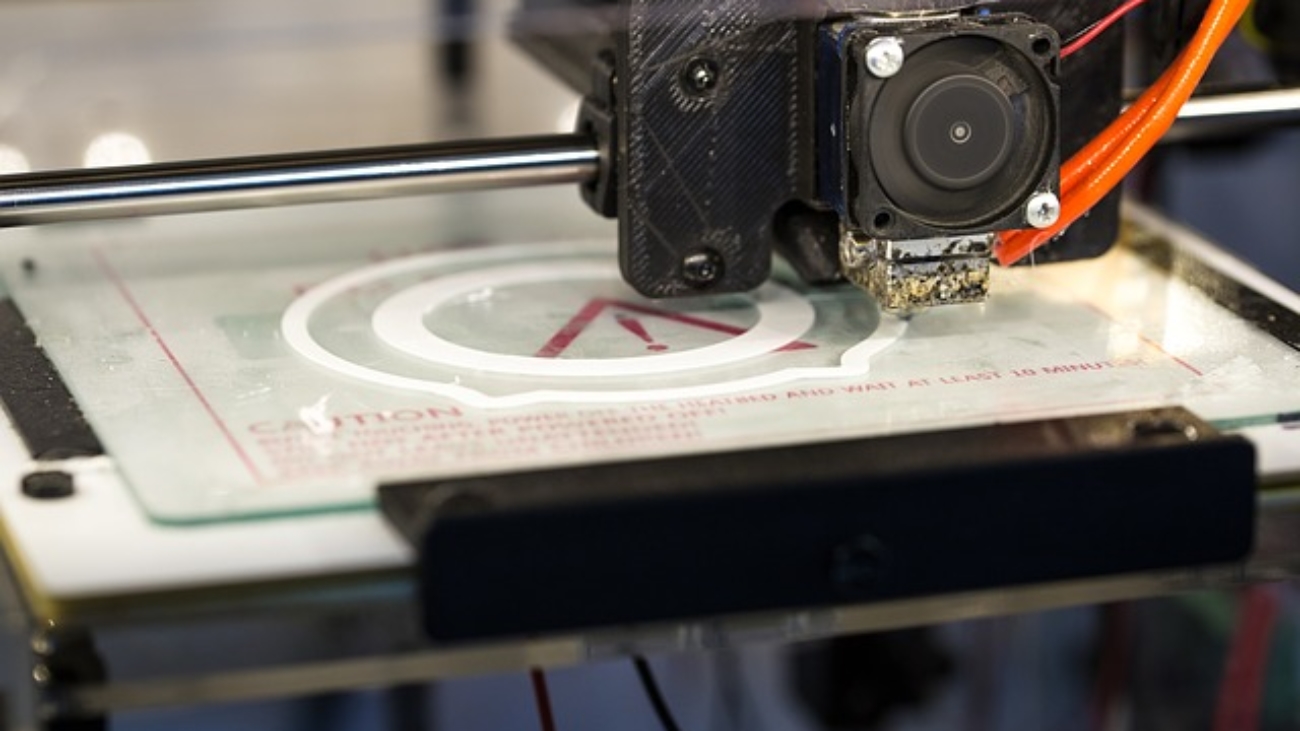

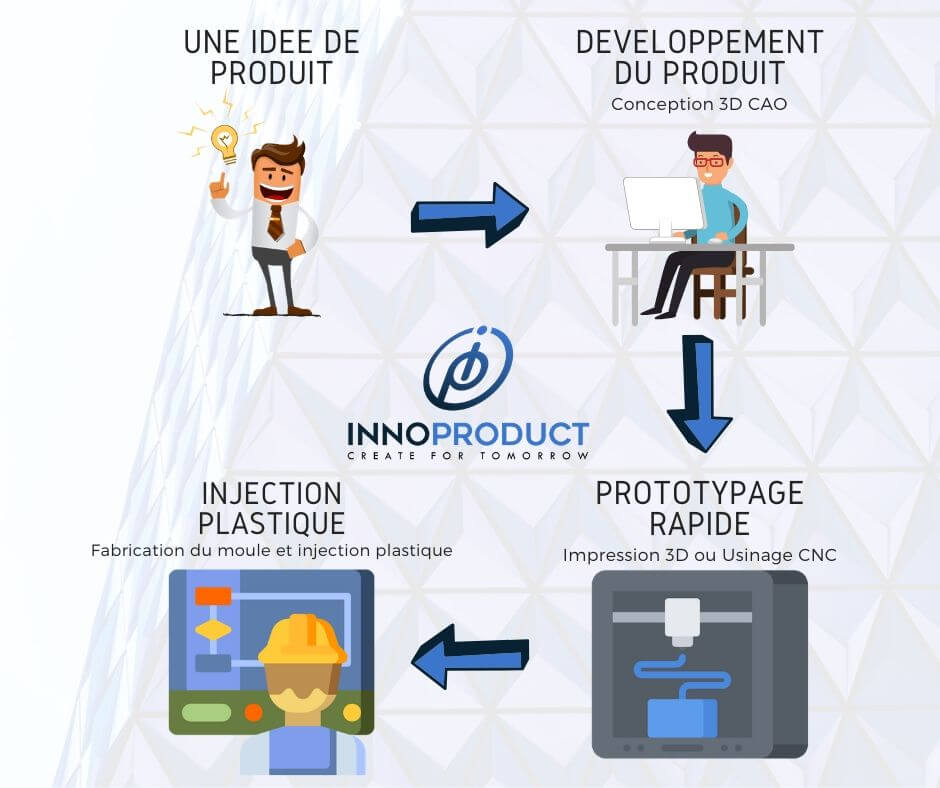

Appelée aussi fabrication additive, l’impression 3D permet de créer des pièces/objets ou toute autre forme de façon simple et personnalisé. L’imprimante 3D superpose des couches afin d’obtenir la forme souhaitée. Aujourd’hui, de nombreuses matières imprimables en 3D sont disponibles. La fabrication additive n’est pas encore arrivée au maximum de ses possibilités bien qu’elle soit déjà assez avancée. Il est possible aujourd’hui d’imprimer des maisons en 3D, des figurines, des pièces industrielles mais encore de la nourriture, des chaussures… Découvrez les différentes techniques d’impression et les matières utilisables dans nos différents articles sur notre blog.

Lier la fabrication additive à l’intelligence artificielle ?

L’IA peut d’ores et déjà améliorer les différents processus d’impression 3D. Pour commencer, l’IA peut analyser seule et ainsi réaliser les calculs en totale autonomie pour estimer si oui ou non l’objet peut être imprimé. Elle peut également tenter de prédire la qualité de l’objet et les erreurs d’impression possibles afin de gagner du temps avant de lancer une impression 3D. L’association de ces deux technologies pourrait donc une fois de plus, révolutionner le monde de l’industrie. Bien qu’elles soient parfois controversées, les avantages restent tout de même nombreux.

Si cet article vous a plu, n’hésitez pas à consulter notre blog InnoProduct ainsi que notre page Facebook et Linkedin pour plus d’actualité sur l’impression 3D.

L’impression 3D a donc permis de répondre très rapidement à des besoins sanitaires. Cette crise a pu montrer le potentiel de cette technologie qui permet de créer des produits de façon simple et rapide pour pouvoir répondre très efficacement en cas de crise. La fabrication additive devient présente dans de nombreux secteurs et ne cesse de se diversifier. Au point même que certains hôpitaux comme l’hôpital Cochin à Paris, a installé plusieurs imprimantes 3D pour produire plusieurs équipements médicaux pour leur personnel soignant. Une preuve que la fabrication additive est en pleine expansion et peut, pourquoi pas, révolutionner le monde de l’industrie.

L’impression 3D a donc permis de répondre très rapidement à des besoins sanitaires. Cette crise a pu montrer le potentiel de cette technologie qui permet de créer des produits de façon simple et rapide pour pouvoir répondre très efficacement en cas de crise. La fabrication additive devient présente dans de nombreux secteurs et ne cesse de se diversifier. Au point même que certains hôpitaux comme l’hôpital Cochin à Paris, a installé plusieurs imprimantes 3D pour produire plusieurs équipements médicaux pour leur personnel soignant. Une preuve que la fabrication additive est en pleine expansion et peut, pourquoi pas, révolutionner le monde de l’industrie.

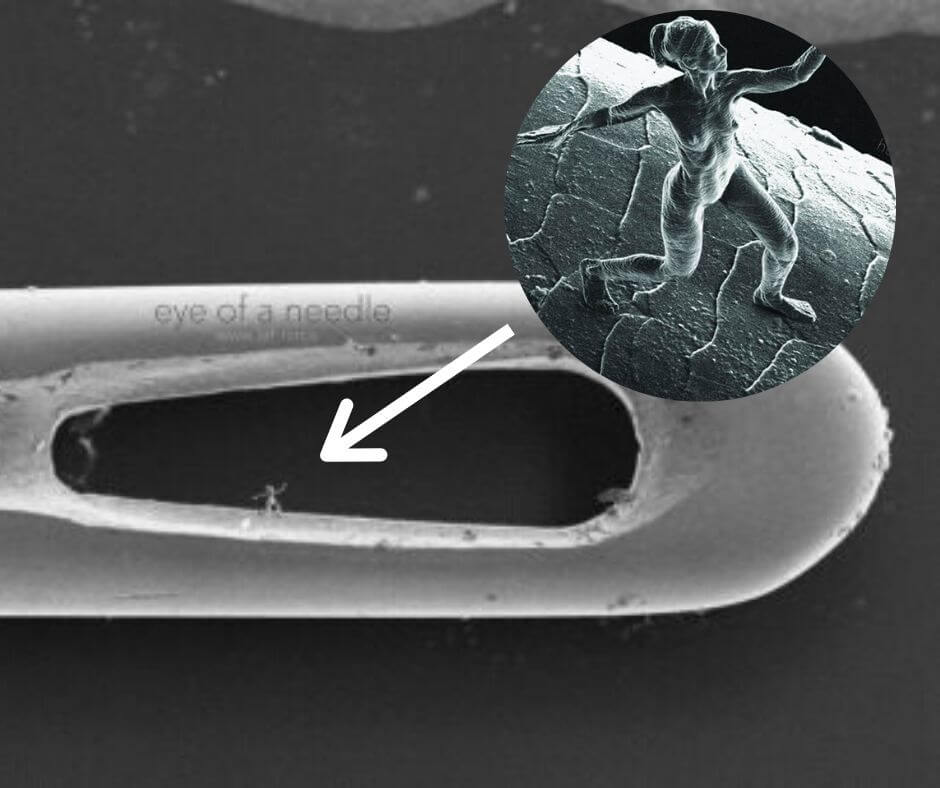

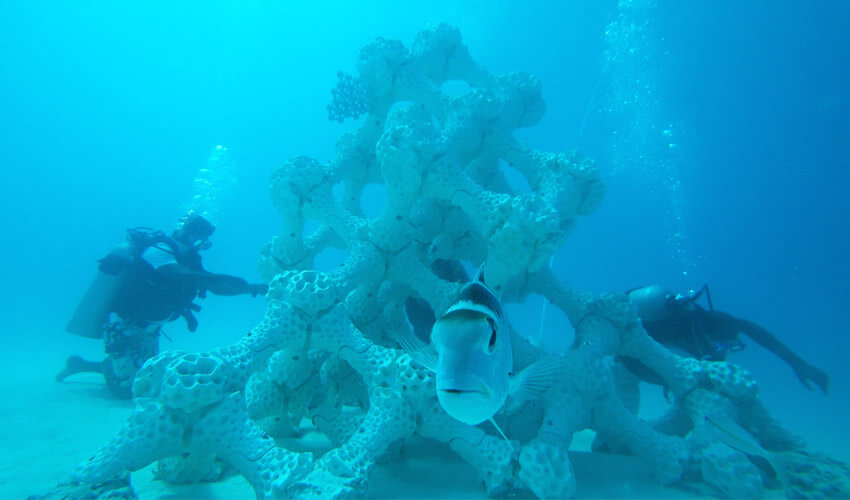

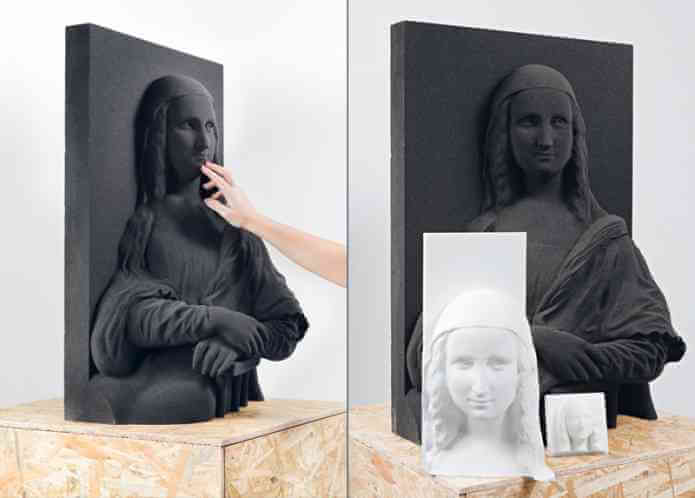

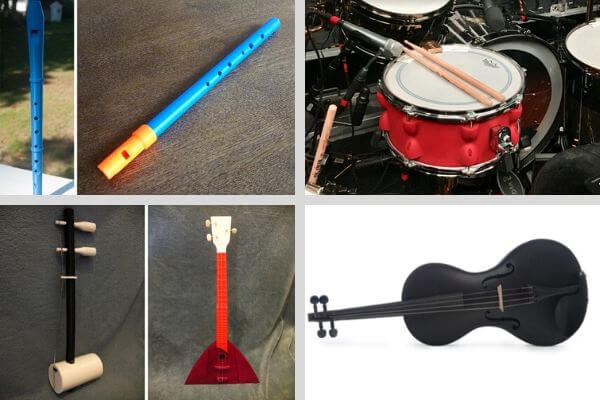

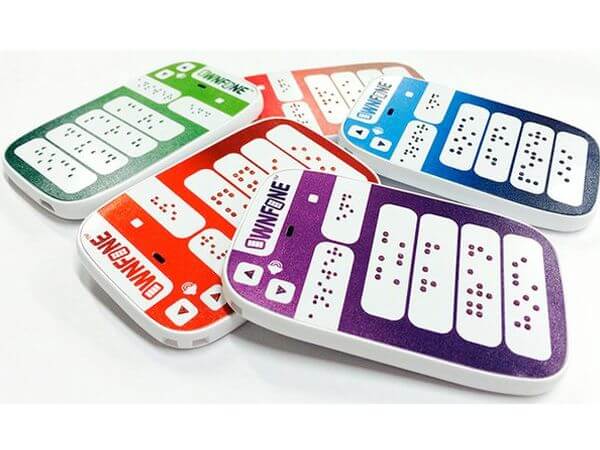

Énormément d’objets 3D sont aujourd’hui commercialisés. Des plus atypique et drôles aux plus utiles, de nombreuses idées arrivent chaque et montre que tout est faisable aujourd’hui grâce à l’impression 3D et autres techniques de fabrication additive.

Énormément d’objets 3D sont aujourd’hui commercialisés. Des plus atypique et drôles aux plus utiles, de nombreuses idées arrivent chaque et montre que tout est faisable aujourd’hui grâce à l’impression 3D et autres techniques de fabrication additive.